Por gasoducto de transporte de gas natural se entiende la tubería que transporta gas natural (incluido el gas asociado a yacimientos petrolíferos) desde el lugar de explotación o la planta de tratamiento hasta el centro de distribución de gas de la ciudad o los usuarios. En este documento se presenta el proceso de soldadura de un proyecto de transporte de gasoducto, cuya presión de diseño es de 6,3Mpa, tubería de acero API 5L X60 LSAW con un diámetro exterior de 508 ×11,1mm, y la longitud total es de 10km. El proceso de soldadura es principalmente soldadura semiautomática, y en algunas partes se utiliza la soldadura manual por arco descendente. El documento incluye la selección de materiales, la secuencia de soldadura y las formas de las ranuras, inspeccionando hasta la comprobación de la soldadura para la soldadura de la tubería de transporte de gas.

Material de soldadura

De acuerdo con los requisitos de diseño del proyecto: El electrodo de celulosa AWS E6010 se utiliza para la soldadura por arco manual, el electrodo AWS E8010 se utiliza para el relleno y el electrodo de bajo hidrógeno AWS E8018G se utiliza para el taponado. La varilla de soldadura AWS E6010 se utiliza para la soldadura semiautomática, y el alambre tubular E71T8-NI1 o E71T8-K6 se utiliza para el relleno y el taponado. El electrodo seleccionado se ajustará a las normas AWS A5.1 y A5.5, y el alambre a la norma AWS A5.29.

Equipos de soldadura

Se utilizará un soldador de arco de CC o un soldador semiautomático de acuerdo con los requisitos del material de soldadura y las condiciones de construcción.

Procedimientos de soldadura

Este documento presenta el proceso de soldadura descendente de la soldadura de sellado posterior del gasoducto de gas natural. Todas las capas de la soldadura de base se completan mediante soldadura descendente manual, y la soldadura con gas de protección se utiliza para la soldadura térmica, la soldadura de relleno y la soldadura de la cubierta. El proceso de soldadura descendente incluye montaje de tuberías → esmerilado de pigging → emparejamiento de grupos → soldadura.

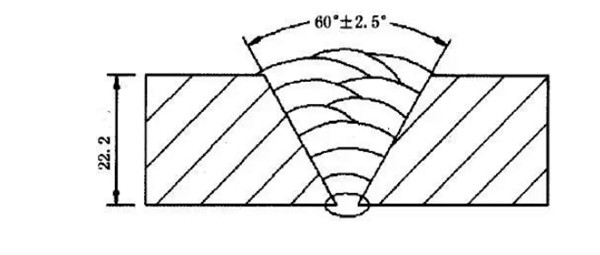

- Preparación antes de soldar. Antes de soldar la tubería, elimine las impurezas en la tubería y las manchas de aceite, óxido y otras impurezas en las superficies en ambos extremos de la ranura, y púlalas dentro del rango de 10mm en ambos lados de la boca de la tubería para exponer el brillo metálico y proteger la ranura. Para el gasoducto de gas natural antiazufre, la junta de soldadura se establece generalmente en forma de V, el ángulo de la ranura es de 600±2,50, el borde romo está entre 0 y 0,5mm, y la separación de la ranura está entre 3,0 y 4,5mm.

- Soldadura de montaje y posicionamiento. Montaje de tuberías y soldadura de posicionamiento son la clave para garantizar la calidad de la soldadura hacia abajo y la buena formación de la junta de la tubería de nuevo. Soldadura de posición es una parte de la soldadura formal, lo mejor es de un solo lado de soldadura de doble cara de formación y para garantizar la calidad de la soldadura. La abrazadera interna se puede utilizar para completar la soldadura de raíz pase a la vez, y luego la abrazadera se puede quitar después de la soldadura de raíz. 6~7 soldaduras de posicionamiento se distribuyen uniformemente en toda la circunferencia del puerto de soldadura con la abrazadera externa. La longitud de soldadura acumulada no será inferior a 50% de la circunferencia de la tubería antes de retirar la abrazadera externa.

- Cuando el extremo de la tubería se conecta al cabezal, se utiliza la abrazadera externa para el montaje; ésta deberá eliminar las marcas de corte en la superficie de la ranura. La desviación vertical entre la superficie de corte y la línea central de la tubería será inferior a 1,5 mm. El tamaño de la ranura se muestra en la figura siguiente.

- Cuando se sueldan dos tubos con el mismo espesor de pared, la cantidad de bordes escalonados deberá cumplir los requisitos. Cuando se conecta con tubos con diferentes espesores de pared y el mismo diámetro exterior, la cantidad de lado incorrecto de la interfaz no debe exceder 10% del espesor de pared delgada, y no debe ser superior a 1 mm; La diferencia de espesor de pared es inferior a 1 mm se puede soldar directamente; La diferencia de espesor de pared debe ser menor o igual a 30% del espesor de pared delgada, y el procesamiento del extremo de la tubería de la tubería de pared gruesa debe garantizar que el desajuste del borde de la interfaz no exceda 10% del espesor de pared delgada. La soldadura de unión de dos tubos deberá escalonarse más de 100mm, y el radio de curvatura de la colocación elástica de los tubos deberá ser superior a 1000D.

- El principio es la soldadura multicapa de capa fina, las impurezas como la escoria y las salpicaduras deben eliminarse entre las capas, y debe llevarse a cabo una inspección estricta de la apariencia. Los puntos de inicio y cierre del arco de cada capa de soldadura se escalonan de 20 a 30 mm, y los puntos de inicio y cierre del arco de la soldadura de raíz deben garantizar la penetración, el metal depositado irregular en la pasada de soldadura debe pulirse después de la soldadura de raíz para evitar la inclusión de escoria. La soldadura en caliente debe realizarse lo antes posible después de la soldadura de raíz. El intervalo entre la soldadura de raíz y la soldadura en caliente no debe superar los 5 minutos.

- La escoria de soldadura y las salpicaduras en la superficie de la soldadura se eliminarán a tiempo después de la soldadura y se comprobará cuidadosamente la calidad de la superficie. La superficie no deberá presentar grietas, falta de fusión, porosidad, inclusión de escoria ni otros defectos.

- Pruebas no destructivas.100% La inspección por rayos X y ultrasonidos debe llevarse a cabo durante todo el proceso de soldadura después de la soldadura. Una vez calificada la prueba, se puede llevar a cabo el tratamiento térmico posterior a la soldadura. Después del tratamiento térmico, se debe realizar una prueba ultrasónica de muestreo 10% en la junta de soldadura. Si se detectan grietas y otros fenómenos en la soldadura durante la inspección, sólo se permite una reparación para esta pieza.

Parámetros de soldadura

| Cordón de soldadura | Proceso | Material de soldadura | Diámetro | Polaridad | dirección de soldadura | corriente de soldadura, A | Tensión del arco, V | Velocidad de avance, pulg./mm | Velocidad de soldadura, cm/min |

| Soldadura de raíz | GMAW | E80C-Ni | 1,2 mm | Invertido | Hacia abajo | 140-180 | 14-18 | 150-180 | 18-35 |

| Soldadura en caliente | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Recibido | Hacia abajo | 160-260 | 18-24 | 80-100 | 18-30 |

| Soldadura de relleno | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Recibido | Hacia abajo | 170-280 | 18-24 | 80-120 | 16-28 |

| Soldadura de cubierta | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Recibido | Hacia abajo | 160-240 | 18-24 | 80-100 | 16-24 |

La cualificación del procedimiento de soldadura, el procedimiento de soldadura, la prueba y la inspección, y los parámetros del procedimiento de soldadura se determinarán antes de utilizar la soldadura descendente.

- Juntas soldadas: Las juntas soldadas son propensas a defectos en la soldadura de tuberías. Se debe eliminar la escoria del cráter del arco, encender el arco en la parte superior del cráter, detener ligeramente el cráter del arco y balancearlo suavemente hasta que se llene y, a continuación, soldar a la velocidad normal de soldadura.

- Velocidad de soldadura: la velocidad de soldadura debe determinarse en función del diámetro y el grosor de la pared del tubo. Si la velocidad de soldadura es pequeña, el baño de fusión fluirá hacia abajo y se producirá porosidad e inclusión de escoria. Una soldadura demasiado rápida hará que la soldadura se llene.

- Soldadura de cordón de relleno: cuando se suelda cordón de relleno, generalmente se utiliza el método de enderezado por alimentación de alambre. Los tubos de gran espesor de pared pueden soldarse en hilera para rellenar una ranura más ancha. El transporte directo del alambre es fácil de manejar y puede obtener una buena calidad de soldadura y propiedades mecánicas. También es posible fusionar los bordes del cordón de soldadura con un ligero meneo al alimentar el alambre.

- Soldadura de cordón de recubrimiento: en la soldadura de cordón de recubrimiento, la junta de soldadura debe escalonarse con la junta de soldadura de relleno. Antes de la soldadura de recubrimiento, la altura del cordón de soldadura de relleno respecto a la superficie de la tubería deberá ser inferior a 1,5 mm.