フラックス入り溶接ワイヤ VS ソリッド溶接ワイヤ

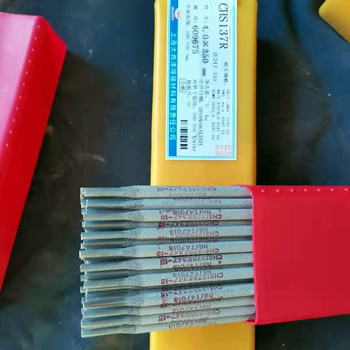

溶接ワイヤは、その構造からソリッドコアワイヤとフラックスコアワイヤに分けられる。ソリッドコアワイヤの多くは冷間引抜鋼線でできており、主にサブマージアーク溶接ワイヤ(炭素鋼、低合金鋼溶接ワイヤ、ステンレス鋼ワイヤ)、ガスシールドアーク溶接ワイヤ(TIG溶接ワイヤ、MIG・MAG溶接ワイヤ、CO2溶接ワイヤ)、エレクトロスラグ溶接ワイヤ、サーフェシング溶接ワイヤ、銅ワイヤ、ニッケル溶接ワイヤ、アルミ溶接ワイヤ、鉄ワイヤなどがあります。フラックス入りワイヤーは、フラックス粉末を外層に包んだ被覆金属線で、主に鉄粉、TiO2、SiO2、BaF2、Fe-Mn、Fe-Si、Al、Mgなどで、溶接工程で液滴とプールを酸化から守る、窒化、溶接形成補助、アーク安定化、脱酸、脱硫、合金化などの一連の有益な役割を担っている。今日はここで、その主な違いを分析します。

成膜速度

溶着速度とは、溶融溶接の過程で、単位時間当たりに溶接物に付着する金属の量のこと。フラックス入りワイヤは、ソリッド電極に比べて、より大きな溶接電流を使用できるため、溶断速度が速い(下図)。ソリッドワイヤに比べ、電流が鋼材の外面に集中するため、電流密度が大きく、抵抗発熱が大きい。また、フラックス入りワイヤは飛沫が小さく、溶融金属が効率よくプールに入る。

| 溶接ワイヤの種類 | 溶接ワイヤ径/mm | 最適な溶接電流範囲/A | 許容溶接電流範囲/A |

| ソリッド溶接ワイヤ | 0.6 | 40~90 | 30~180 |

| 0.8 | 50~120 | 40~200 | |

| 0.9 | 60~150 | 50~250 | |

| 1.0 | 70~180 | 60~300 | |

| 1.2 | 80~350 | 70~400 | |

| 1.6 | 300~500 | 150~600 | |

| フラックス入り溶接ワイヤ | 1.2 | 80~300 | 70~350 |

| 1.6 | 200~450 | 150~500 | |

| 2.4 | 150~350 | 120~400 | |

| 3.2 | 200~500 | 150~600 |

溶接の効率

フラックス入りワイヤーは連続的に自動化され、半自動化された生産が可能で、電極の交換、アークの開始およびアークの閉鎖および他の補助プロセスの時間を非常に節約する。ソリッドワイヤと比較して、フラックス入りワイヤの溶接スパッターは少なく、溶接形成、スパッターのクリーニングと溶接面の修復の時間を短縮し、ノズルを塞ぐことは容易ではなく、CO2ソリッドコアワイヤと比較してロボット溶接に適しています。

コスト

手動電極と比較し 単線フラックス入りワイヤーは高価である。しかし、フラックス入りワイヤは、生産サイクルを大幅に短縮し、溶接品質を保証することができ、総合的なコスト経済性は電極アーク溶接よりもはるかに低く、CO2ソリッドコアードワイヤとほぼ同じである。

使用する

フラックス入りワイヤは、主に建設機械、重機械、鉄骨、橋梁などの平面溶接や隅肉溶接に使用されます。ソリッド溶接ワイヤは、溶加材または導電性金属線の溶接材料として広く使用されています。ガス溶接やタングステンガス被覆アーク溶接の溶加材として使用されます。サブマージアーク溶接、エレクトロスラグ溶接、その他のフュージョンガスシールドアーク溶接では、フィラーメタルと導電性電極を兼ねています。

耐湿性

ISO 3834-2:2005 金属材料の溶融溶接に関する品質要求事項には、次のように書かれています。"製造者は、供給者の勧告に従って、湿気、酸化及び損傷を避けるために、溶接材料の保管、貯蔵、識別及び使用に関する手順を確立し、実施すること。"

フラックス入りワイヤは、その製造形態の制約上、鋼層の側面に連続した隙間があり、過度の吸湿を防ぎ溶接品質に影響を与えないために、開封後あまり長い時間空気に触れさせることができません。フラックス入りワイヤやその他の粉体層を持つ溶接材料については、通常、メーカーは乾燥、保管、乾燥に関する基本的な要件を指定することができます。ソリッドコアードワイヤの保管に関する要件はなく、一般的に使用前に乾燥させる必要はありませんが、これはソリッドコアードワイヤに要件がないことを意味するものではありません、ご相談ください。 溶接線 詳しくは、メーカーにお問い合わせください。