TP310HCbN(HR3C) 강철을 용접하는 방법?

HR3Csteel이라고도 하는 스테인리스강 등급 TP310HCbN은 미세하게 분산된 M23C6 및 NbCrN을 사용하는 기존 310 스테인리스강보다 강도가 훨씬 높으며, 25Cr-20Ni 화학 성분으로 18Cr-8Ni 오스테나이트 스테인리스강보다 훨씬 우수한 내증기 산화 저항성을 제공합니다. TP310HCbN 오스테나이트계 내열강은 초초임계 화력 보일러 장치에서 작동 온도가 620℃ 이상인 과열기 및 재가열기에 널리 사용됩니다. 이러한 가혹한 조건에서는 강철과 용접부가 충분한 고온 내구성 강도, 크리프 강도, 내식성 및 증기 산화 저항성을 가져야 합니다. 경우에 따라 용접의 열 균열 민감도, 접합부의 응력 부식 균열 민감도 및 접합부의 노화 취성 경향이 시공 과정에서 종종 발생합니다. 많은 사례에 따르면 니켈 기반의 오스테나이트 용접 재료 TP310HCbN을 용접하기 위해 엔지니어링 분야에서 널리 사용되었습니다.

310HCbN(HR3C) 강철의 용접성

화학적 조성(아래 표 참조) 측면에서 HR3C 강철은 C의 함량을 제한하고 0.20% ~ 0.60%의 강한 탄질화를 첨가하여 Nb를 형성하고 0.15% ~ 0.35%의 N. 25Cr-20Ni 강철은 Nb 금속 간 화합물 NbCrN과 Nb 탄소, 질소 화합물 및 M23C6 카바이드의 침전에 의해 강화됩니다. 실온에서 강철의 기계적 특성, 인장 강도 및 항복 강도는 각각 750MPa 및 373MPa이며 파단 후 연신율은 45%입니다.

테스트 결과에 따르면 erNICR-3 와이어를 사용할 때 용접 조인트는 종종 용접 금속에서 파손되며 Ernicrcomo-1 및 ErnicRMO-3의 용접 조인트는 종종 모재에서 파손됩니다. 따라서 ERNICRMO-3 및 ERNICRcomo-1 용접 재료를 권장합니다.

| 성적 | C | Cr | Ni | Nb | N | Si | Mn | P | S |

| HR3C 기본 강철 | ≤0.1 | 12.0-27.0 | 17.0-23.0 | 0.2-0.6 | 0.15-0.35 | ≤1.5 | ≤2.00 | ≤0.03 | ≤0.03 |

| ERNiCr-3 | 0.016 | 20.65 | 73.2 | 2.6 | / | 0.09 | 3.2 | 0.001 | 0.001 |

| ERNiCrMo-3 | 0.01 | 21.8 | 64.8 | / | / | 0.06 | 0.02 | 0.006 | 0.006 |

| ERNiCrCoMo-1 | 0.08 | 22 | 55 | / | / | 0.1 | 0.1 | 0.002 | 0.002 |

고온 성능에서, 성장 속도가 매우 느린 작은 금속 NbCrN과 M23C6 상 분산 침전물 (조직 안정성이 좋음) 사이의 장기 노화 과정의 결과로 강화 효과가 좋고 유해한 시그마 및 Cr2N 상 확률이 적기 때문에 HR3C 강철은 높은 고온 크리프 파열 강도와 높은 허용 응력을 가지고 있습니다. 동시에 Cr 원소는 재료 표면의 산소와 결합하기 쉬워 Cr2O3 산화물 표면을 형성하여 강철의 지속적인 산화를 방지하므로 강철의 고온 증기 내식성과 연도 가스 내식성이 더 우수합니다. 증기 매개 변수가 621 ℃ 및 31MPa 인 초 초 임계 보일러의 과열기 및 재가열기 부품의 엔드 파이프에 적합합니다. 강재의 공급 상태는 용액 처리(1200℃ 30분)이며, 미세 구조는 오스테나이트 매트릭스 + 침전상(M23C6, NbCrN 등)의 미세 분산 분포입니다. 그러나 이것이 모든 경우에 만족스러운 조인트 성능을 얻을 수 있다는 것을 의미하지는 않습니다. 연구에 따르면 강철의 용접성에 대한 주요 문제점은 다음과 같습니다:

1. 핫 크랙에 대한 민감도.

순수 오스테나이트의 미세 구조는 용접 금속의 결정화 균열, 용접 열 영향 영역(HZZ)의 열 영향 영역 또는 다층 용접의 백 패스에서 전면 패스의 열 영향 영역에서 고온 액화 균열, 가소성 부족으로 인해 응력을 받는 HZZ에 형성된 고온 취성 균열을 포함하는 용접 고온 균열을 형성하는 경향이 큽니다. 이는 모재의 불순물 함량과 필러 금속 성분, 특히 황과 인에 따라 달라집니다. 용접 및 모재의 황 및 인 불순물 함량이 낮기 때문에 용접 고온 균열의 경향은 크지 않지만 결정화 균열은 특히 용접의 아크 부분과 아크 피트에서 발생하기 쉽습니다.

2. 조인트의 응력 부식 균열 민감도.

석탄 화력 발전소에서 응력 부식으로 인한 손상 사고가 자주 발생합니다. 응력 부식에 가장 취약한 Cr-Ni 오스테 나이트 강의 온도 범위는 50 ~ 300 ℃이며, 일정 기간 동안 보일러 가열 작업에 대한 조인트 용접 후 용접 된 조인트는 응력 부식 균열이 발생하기 쉽습니다. 결과는 HR3C 강철 용접 조인트의 응력 부식 거동이 NaCl 용액에서 크게 증가하여 Cl-가 조인트의 응력 부식 감도에 큰 영향을 미친다는 것을 나타냅니다.

3. 노화로 인한 관절의 취성화 경향.

HR3C 강으로 제작된 보일러 과열기 및 재가열기 부품은 최대 650℃ 이상의 온도에서 작동할 수 있으며, 이는 σ 상과 같은 오스테나이트 계 금속 간상의 침전 온도 영역 내에서만 가능합니다. 접합부에 소량의 σ 상이 존재하면 크리프 파괴 강도와 가소성이 급격히 감소하고 주요 부품의 조기 고장이 가속화됩니다.

요약하면, 310HCbN 강철 용접성의 주요 문제는 용접 조인트의 열 균열 민감도와 용접 조인트의 응력 부식 균열 민감도입니다. 동시에 조인트의 노화 취성 경향을 무시해서는 안됩니다. 고품질의 적합한 용접 재료를 선택하고 용접 공정을 최적화하는 것은 강철의 용접성을 제어하고 개선하는 중요한 기술적 수단입니다. 용접성은 TP347H와 동등하며 그에 맞는 용접 소모품을 사용할 수 있습니다.

310HCbN 강철 용접의 엔지니어링 사례

예제 1

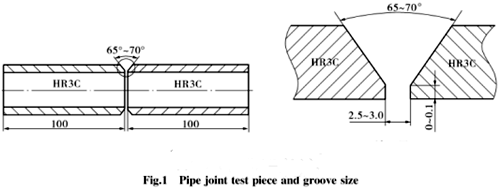

1000MW 초초임계압 화력 발전 장치 보일러의 1단 과열기와 2단 과열기에는 198개의 310HCbN 강 용접 조인트가 있으며, 그중 66개는 φ48mm×9.5mm 사양의 1단 과열기이고 132개는 φ 60mm×4.2mm 사양의 2단 과열기입니다. 파이프 조인트는 그림과 같이 65°V 그루브 맞대기 조인트입니다. φ 2.4mm 사용 ERCrNI-3 니켈 기반 와이어, 엄격한 층간 온도 및 용접 공정 파라미터. 용접 조인트는 외관 검사 및 광선 검사를 성공적으로 통과했으며 용접 품질은 100% 인증을 받았습니다.

예 2

SA213-TP310HCbN 강철은 니켈베이스 와이어 ErNiCrCoMo-1로 용접됩니다. 2×660 MW 초초임계 장치의 3번 노 설치 프로젝트에서 최종 과열기 및 최종 재가열기 출구 전이 섹션은 HR3C 강철로 만들어졌으며 사양은 47.6mm × 9mm, 41.3mm × 8mm, 52.2mm × 5mm, 63.5mm × 7.3mm입니다. 파이프 조인트는 60 ° ~ 70 ° V 자형 홈이있는 맞대기 조인트입니다 (총 1546 개의 용접 조인트, 수평 용접 위치). 용접 루트에 아르곤을 채우는 보호 효과를 보장하고 루트의 산화 현상을 방지 할뿐만 아니라 루트 조인트 용접 조인트의 오목한 결함을 제거하고 좋은 형성을 보장합니다. 조인트는 100%RT에 의해 테스트되었으며 첫 번째 합격률은 98.6%에 도달했습니다.

예 3

테르마니트 617과 YTHR3C 와이어 용접 조인트의 고온 및 단시간 강도에 대한 HR3C 강재의 시험. YT-HR3C 용접재료는 일본 신일본제철 스미토모 용접공업주식회사에서 생산하며, 가격이 비싸 전량 수입해야 합니다. 두 종류의 용접 와이어(YTHR3C 및 Thermanit 617) 용접 접합 시편을 고온(550℃, 600℃, 625℃, 650℃)에서 단시간 강도 시험을 실시했습니다. 그 결과 니켈 베이스 합금인 Thermanit 617로 용접된 접합부의 단시간 강도는 YT-HR3C보다 높았으며, 전자의 시편의 인장 파괴는 모재 영역에, 후자의 인장 파괴는 용접부에 위치하는 것으로 나타났습니다.