Stal nierdzewna 316L VS 2205 duplex w dziedzinach biomedycyny

Przemysł farmaceutyczny i biotechnologiczny ma stosunkowo wysokie wymagania dotyczące materiałów stalowych stosowanych w statku przetwarzania i systemu rurociągów, które muszą mieć doskonałą odporność na korozję i czystość, aby zapewnić czystość i jakość produktu leczniczego, muszą być również w stanie tolerować środowisko produkcyjne i dezynfekcji i procesów czyszczenia temperatury, ciśnienia i korozji, również mają dobrą spawalność i może spełnić wymagania przemysłu wykończenia powierzchni.

316L (UNS S31603, EN 1.4404) Austenityczna stal nierdzewna jest głównym materiałem do urządzeń w produkcji przemysłu farmaceutycznego i biotechnologicznego. Stal nierdzewna 316L ma doskonałą odporność na korozję, spawalność i właściwości polerowania elektrolitycznego, co czyni ją idealnym materiałem dla większości zastosowań farmaceutycznych. Chociaż stal nierdzewna 316L działa dobrze w wielu środowiskach procesowych, klienci nadal poprawiają wydajność stali nierdzewnej 316L poprzez staranny dobór specyficznego składu chemicznego stali nierdzewnej 316L i stosowanie ulepszonych procesów produkcyjnych, takich jak przetapianie elektrożużlowe (ESR).

Dla silnie korozyjnych mediów, klienci, którzy mogą zaakceptować zwiększone koszty utrzymania mogą nadal używać stali nierdzewnej 316L, lub wybrać użycie 6% molibdenu super austenitycznej stali nierdzewnej o wyższym składzie stopu, takich jak AL-6XN ® (UNS N08367) lub 254 SMO ® (UNS S31254, EN 1.4547). Obecnie dwufazowa stal nierdzewna 2205 (UNS S32205, EN 1.4462) jest również stosowana w produkcji urządzeń procesowych w tej branży.

Mikrostruktura stali nierdzewnej 316L obejmuje fazę austenitu i bardzo małą ilość fazy ferrytowej, która powstaje głównie przez dodanie odpowiedniej ilości niklu do stopu w celu stabilizacji fazy austenitu. Zawartość niklu w stali nierdzewnej 316L wynosi na ogół 10-11%. 2205 duplex stal nierdzewna powstaje poprzez zmniejszenie zawartości niklu do około 5% i dostosowanie manganu i azotu dodanego do tworzenia około 40-50% ferrytu i zawiera mniej więcej taką samą ilość fazy ferrytu i fazy austenitu mikrostruktury, z dużą do znacznej odporności na korozję. Wzrost zawartości azotu i drobnoziarnista mikrostruktura stali nierdzewnej 2205 duplex powodują, iż ma ona wyższą wytrzymałość niżeli powszechnie stosowane austenityczne stale nierdzewne, takie jak 304L i 316L. W warunkach wyżarzania, granica plastyczności stali nierdzewnej 2205 duplex jest około dwukrotnie wyższa niżeli stali nierdzewnej 316L. Ze względu na tę wyższą wytrzymałość, dopuszczalne naprężenia 2205 dupleksowej stali nierdzewnej mogą być znacznie wyższe, w zależności od specyfikacji projektowych dla urządzeń procesu produkcyjnego. Może to zmniejszyć grubość ścian i koszt w wielu zastosowaniach. Zobaczmy skład chemiczny i porównanie właściwości mechanicznych pomiędzy 316L i 2205 (określone w ASTM A240)

| Klasy | UNS | C | Mn | P | S | Si | Cr | Ni | Mo | N |

| 316L | S31603 | 0.03 | 2.0 | 0.045 | 0.03 | 0.75 | 16.0-18.0 | 10.0-14.0 | 2.0-3.0 | 0.1 |

| 2205 | S32205 | 0.03 | 2.0 | 0.03 | 0.02 | 1.0 | 22.0-23.0 | 4.5-6.5 | 3.0-3.5 | 0.14-0.2 |

| Klasy | Wytrzymałość na rozciąganie, Mpa(ksi) | Granica plastyczności Mpa(ksi) | Wydłużenie | Twardość, HRB(HRC) |

| 316/316L | 515(75) | 205(30) | 40% | 217(95) |

| 2205 | 655(95) | 450(65) | 25% | 29331() |

Wydajność korozyjna

Odporność na korozję wżerową

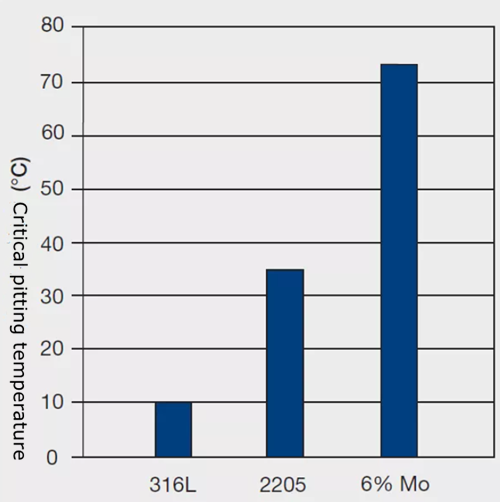

W zastosowaniach farmaceutycznych i biotechnologicznych najczęstszą korozją stali nierdzewnej jest korozja wżerowa w mediach chlorkowych. Stal nierdzewna 2205 duplex ma wyższą zawartość chromu, molibdenu i azotu, która jest znacznie lepsza niż stal nierdzewna 316L w odporności na korozję wżerową i szczelinową. Względną odporność na korozję stali nierdzewnej można określić poprzez pomiar temperatury (krytycznej temperatury korozji) wymaganej do powstania wżerów w standardowym roztworze testowym chlorku żelaza 6%. Krytyczna temperatura korozji (CPT) stali nierdzewnej 2205 duplex znajduje się pomiędzy stalą nierdzewną 316L a super austenityczną stalą nierdzewną 6% z molibdenem. Należy zauważyć, że dane CPT mierzone w roztworze chlorku żelaza jest wiarygodny ranking odporności na wżery jonów chlorkowych i nie powinny być stosowane do przewidywania krytycznej temperatury korozji materiału w innych środowiskach chlorkowych.

Pęknięcie spowodowane korozją naprężeniową

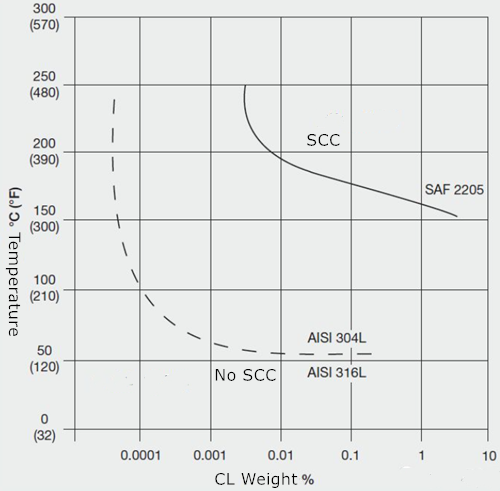

Gdy temperatury są wyższe niż 150°F (60°C), 316L stal nierdzewna jest podatna na pękanie pod wpływem połączonego działania stresu rozciągającego i jonów chlorkowych, a to katastrofalne korozji jest znany jako chlorku korozji naprężeniowej (SCC). Przy wyborze materiałów w warunkach gorących płynów, 316 stali nierdzewnej należy unikać w obecności jonów chlorkowych i temperatury 150°F (60°C) lub powyżej. Jak pokazano na rysunku poniżej, stal nierdzewna 2205 duplex może wytrzymać SCC co najmniej 250°F (120°C) w prostym roztworze soli.

Właściwości przetwórcze

Obróbka stali nierdzewnej 2205 duplex jest podobna do obróbki stali 316L pod wieloma względami, ale nadal istnieją pewne różnice. Obróbka plastyczna na zimno musi uwzględniać wyższą wytrzymałość i cechy hartowania roboczego dwufazowej stali nierdzewnej, może być wymagany sprzęt o wyższej nośności, a w eksploatacji stal nierdzewna 2205 będzie wykazywać wyższą sprężystość niżeli standardowe gatunki austenitycznej stali nierdzewnej. Wyższa wytrzymałość stali nierdzewnej 2205 duplex powoduje, iż jest ona trudniejsza do cięcia niżeli 316L.

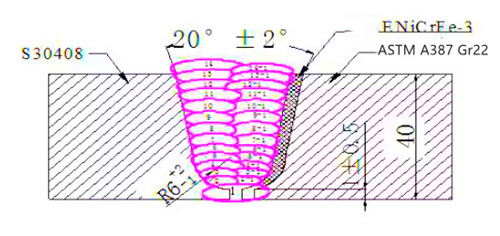

Stal nierdzewna 2205 duplex może być spawana w taki sam sposób jak stal nierdzewna 316L. Jednak dopływ ciepła i temperatura międzywarstwowa muszą być ściśle kontrolowane, aby utrzymać oczekiwany stosunek faz austenitu do ferrytu i uniknąć wytrącania się szkodliwych faz międzymetalicznych. Gaz spawalniczy zawiera niewielką ilość azotu, aby uniknąć tych problemów. W kwalifikacji spawalniczej stali nierdzewnej duplex, powszechnie stosowaną metodą jest ocena stosunku austenitu do ferrytu za pomocą testera ferrytu lub badania metalograficznego. Metoda badawcza ASTM A 923 jest zwykle stosowana do weryfikacji obecności szkodliwych faz międzymetalicznych. Zalecany materiał wypełniający dla spoiny to. ER2209 (UNSS39209, EN 1600). Spawanie samoczynne jest zalecane tylko wtedy, gdy po spawaniu można wykonać zabieg wyżarzania roztworu spawalniczego w celu przywrócenia odporności na korozję. Nie wykorzystuje się w nim metalu wypełniającego. Aby wykonać wyżarzanie roztworu, elementy są podgrzewane do temperatury co najmniej 1900°F (1040°C), a następnie gwałtownie chłodzone.

Penetracja i płynność Duplex stali nierdzewnej 2205 są słabsze niż 316L stali nierdzewnej, więc prędkość spawania jest wolniejsza i kształt spoiny musi być zmodyfikowany. Stal nierdzewna duplex 2205 wymaga szerszego Kąta rowka, większego prześwitu korzenia i mniejszej tępej krawędzi niż stal nierdzewna 316L, aby uzyskać w pełni topliwą spoinę. Jeśli sprzęt spawalniczy pozwala na użycie drutu wypełniającego, to. 2209 drut wypełniający jest używany do obsługi spawania torowego rury ze stali nierdzewnej 2205, lub drut wypełniający może być używany zamiast odpowiedniego wkładu konsumpcyjnego stopu.

Polerowanie elektrolityczne

Wiele zastosowań farmaceutycznych i biotechnologicznych wymaga, aby powierzchnia mająca kontakt z produktem była elektrolitycznie polerowana, dlatego wysokiej jakości elektrolitycznie polerowane powierzchnie są ważną właściwością materiału. Stal nierdzewna 2205 Duplex może być elektrolitycznie polerowana do wykończenia 15 mikrocali (0,38 mikrona) lub wyższego, co przekracza standard ASME BPE dla wykończenia powierzchni polerowanych elektrolitycznie, ale elektrolitycznie polerowana powierzchnia stali nierdzewnej 2205 nie jest tak jasna jak powierzchnia stali nierdzewnej 316L. Różnica ta wynika z nieco wyższej rozpuszczalności metalu w ferrycie w porównaniu z austenitem podczas procesu elektropolerowania.