Gazociąg przesyłowy gazu ziemnego odnosi się do rurociągu transportującego gaz ziemny (w tym gaz związany z polami naftowymi) z miejsca eksploatacji lub zakładu przetwarzania do miejskiego centrum dystrybucji gazu lub użytkowników. W artykule przedstawiono proces spawania projektu transportowego gazociągu, którego ciśnienie projektowe wynosi 6,3 MPa, rura stalowa API 5L X60 LSAW o średnicy zewnętrznej 508 ×11,1 mm, a całkowita długość wynosi 10 km. Proces spawania to głównie spawanie półautomatyczne, a ręczne spawanie łukowe w dół jest używane w niektórych częściach. Papier, w tym wybór materiałów, sekwencja spawania i kształty rowków, inspekcja do kontroli spawania dla spawania gazociągu transportującego.

Materiał do spawania

Zgodnie z wymaganiami projektu: Elektroda celulozowa AWS E6010 jest używana do ręcznego spawania łukowego, elektroda AWS E8010 jest używana do wypełniania, a elektroda nisko wodorowa AWS E8018G jest używana do kapslowania. Do spawania półautomatycznego stosuje się pręt spawalniczy AWS E6010, a do wypełniania i kapturowania drut rdzeniowy E71T8-NI1 lub E71T8-K6. Wybrana elektroda powinna być zgodna z AWS A5.1 i A5.5, a drut z AWS A5.29.

Sprzęt do spawania

Spawarkę łukową dc lub półautomat spawalniczy należy stosować zgodnie z wymaganiami dotyczącymi materiałów spawalniczych i warunkami budowy.

Procedury spawania

W niniejszym artykule przedstawiono proces spawania w dół spawania uszczelnienia tylnego rurociągu gazu ziemnego. Wszystkie warstwy spawania podstawowego są uzupełniane przez ręczne spawanie w dół, a spawanie w osłonie gazu jest stosowane do spawania cieplnego, spawania wypełniającego i spawania osłonowego. Proces spawania w dół obejmuje montaż rur → szlifowanie piggingu → parowanie grup → spawanie.

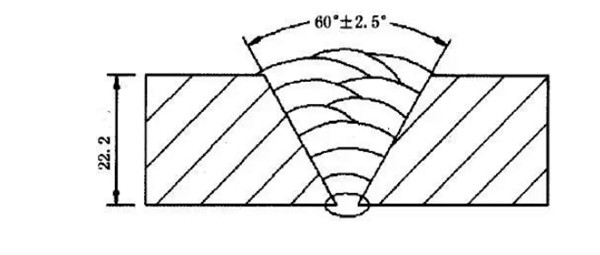

- Przygotowanie przed spawaniem. Przed spawaniem rury, usuń zanieczyszczenia w rurze i plamy oleju, rdzy i innych zanieczyszczeń na powierzchniach na obu końcach rowka, i poleruj je w zakresie 10 mm po obu stronach ujścia rury, aby odsłonić metaliczny połysk i chronić rowek. Dla antysiarkowego rurociągu gazu ziemnego, połączenie spawalnicze jest zwykle ustawione w kształcie litery V, kąt rowka wynosi 600±2.50, tępa krawędź jest między 0 a 0,5 mm, a szczelina rowka jest między 3,0 a 4,5 mm.

- Montaż i spawanie pozycyjne. Montaż rur i spawanie pozycyjne są kluczem do zapewnienia jakości spawania w dół i dobrej formacji złącza rurowego z powrotem. Spawanie pozycyjne jest częścią formalnego spawania, najlepsze jest spawanie jednostronne podwójne formowanie strony i zapewnienie jakości spawania. Wewnętrzny zacisk może być używany do ukończenia przejścia spawania korzeniowego w jednym czasie, a następnie zacisk może być usunięty po spawaniu korzeniowym. 6~7 spoin pozycjonujących jest równomiernie rozmieszczonych na całym obwodzie portu spawalniczego za pomocą zewnętrznego zacisku. Skumulowana długość spawania nie powinna być mniejsza niż 50% obwodu rury przed usunięciem zewnętrznego zacisku.

- Gdy koniec rury jest połączony z głowicą, zewnętrzny zacisk jest używany do montażu; Ten ostatni powinien usunąć ślady cięcia na powierzchni rowka. Pionowe odchylenie między powierzchnią cięcia a linią środkową rury powinno być mniejsze niż 1,5 mm. Rozmiar rowka jest pokazany na poniższym rysunku.

- Gdy dwie rury są spawane z tej samej grubości ścianki, ilość krawędzi zataczających się powinna spełniać wymagania. Podczas łączenia z rurami o różnych grubościach ścian i tej samej średnicy zewnętrznej, ilość interfejsu niewłaściwej strony nie powinna przekraczać 10% grubości cienkiej ściany, i nie powinna być większa niż 1mm; Różnica grubości ściany jest mniejsza niż 1mm może być bezpośrednio spawane; Różnica grubości ściany powinna być mniejsza lub równa 30% grubości cienkiej ściany, a przetwarzanie końca rury grubej ściany powinno zapewnić, że niedopasowanie krawędzi interfejsu nie przekracza 10% grubości cienkiej ściany. Wspólny spaw dwóch rur powinien być przesunięty o więcej niż 100 mm, a promień krzywizny elastycznego układania rur powinien być większy niż 1000D.

- Zasada jest cienka warstwa spawania wieloprzebiegowego, zanieczyszczenia, takie jak żużel i rozprysk, powinny być usuwane między warstwami, a także należy przeprowadzić ścisłą kontrolę wyglądu. Po potwierdzeniu, że nie ma wady, można przeprowadzić kolejną warstwę spawania.Punkty rozpoczęcia łuku lub zamknięcia łuku każdej warstwy przejścia spawalniczego są zataczane przez 20 ~ 30 mm, a punkty rozpoczęcia łuku i zamknięcia łuku spawania korzeniowego powinny zapewnić penetrację, nierównomiernie osadzony metal w przejściu spawalniczym powinien być wypolerowany po spawaniu korzeniowym, aby uniknąć włączenia żużla. Spawanie na gorąco powinno być wykonane jak najszybciej po spawaniu u podstawy. Odstęp pomiędzy spawaniem u podstawy a spawaniem na gorąco nie powinien przekraczać 5 minut.

- Żużel spawalniczy i odpryski na powierzchni spoiny powinny być usunięte w odpowiednim czasie po spawaniu, a jakość powierzchni powinna być dokładnie sprawdzona. Powierzchnia nie powinna mieć pęknięć, nietopliwości, porowatości, wtrąceń żużla i innych wad.

- Badania nieniszczące.100% Kontrola rentgenowska i ultradźwiękowa musi być przeprowadzona dla całego procesu spawania po spawaniu. Po zakwalifikowaniu badania można przeprowadzić obróbkę cieplną po spawaniu. Po obróbce cieplnej należy przeprowadzić próbne badanie ultradźwiękowe 10% złącza spawanego. Jeżeli podczas kontroli zostaną stwierdzone pęknięcia i inne zjawiska w spoinie, dopuszcza się tylko jedną naprawę tej części.

Parametry spawania

| Stopka do spawania | Proces | Materiał do spawania | Średnica | Polaryzacja | kierunek spawania | prąd spawania, A | Napięcie łuku, V | Prędkość posuwu, in/mm | Prędkość spawania, cm/min |

| Spawanie korzeni | GMAW | E80C-Ni | 1,2 mm | Odwrócona | W dół | 140-180 | 14-18 | 150-180 | 18-35 |

| Zgrzewanie na gorąco | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Otrzymane | W dół | 160-260 | 18-24 | 80-100 | 18-30 |

| Spawanie z wypełniaczem | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Otrzymane | W dół | 170-280 | 18-24 | 80-120 | 16-28 |

| Spaw pokrywowy | FCAW-S | E818T-Ni2J

E818T-G E551T8-K2 |

2,0 mm | Otrzymane | W dół | 160-240 | 18-24 | 80-100 | 16-24 |

Przed zastosowaniem spawania w dół należy określić kwalifikację procedury spawania, procedurę spawania, badania i kontrolę oraz parametry procedury spawania.

- Połączenia spawane: Połączenia spawane są podatne na wady przy spawaniu rur. Żużel powinien zostać usunięty z krateru łuku, łuk powinien zostać zapalony na górze krateru, krater łuku powinien zostać lekko zatrzymany i delikatnie kołysany, aż zostanie wypełniony, a następnie spawanie z normalną prędkością spawania.

- Prędkość spawania: prędkość spawania powinna być określona zgodnie ze średnicą i grubością ściany rury. Jeśli prędkość spawania jest mała, stopiony basen będzie płynął w dół, a porowatość i inkluzja żużlowa zostaną wyprodukowane. Zbyt szybkie spawanie sprawi, że spoina będzie wypełniona.

- Spawanie koralików wypełniających: podczas spawania koralików wypełniających, zazwyczaj stosuje się metodę podawania drutu do prostowania. Rury o dużej grubości ścian mogą być spawane rzędowo, aby wypełnić szerszy rowek. Bezpośredni transport drutu jest łatwy w obsłudze i może uzyskać dobrą jakość spawania i właściwości mechaniczne. Możliwe jest również fuzja krawędzi koralika spawalniczego z lekkim wiglem podczas podawania drutu.

- Spawanie pod osłoną: w przypadku spawania pod osłoną, spoina powinna być przesunięta względem spoiny wypełniającej. Przed spawaniem osłonowym wysokość koralika spoiny wypełniającej do powierzchni rury powinna być mniejsza niż 1,5 mm.