Dicas de soldadura de aço inoxidável austenítico

O aço inoxidável austenítico é o tipo de aço inoxidável mais utilizado, principalmente o tipo Cr18-Ni8, Cr25-Ni20, Cr25-Ni35. A soldadura do aço inoxidável austenítico tem características óbvias:

- Soldagem de fendas quentes.

O aço inoxidável austenítico é fácil de formar uma estrutura granular colunar volumosa quando as peças da junta de soldadura de alta temperatura e tempo de retenção são mais longas devido à pequena condutividade térmica e ao grande coeficiente de expansão linear. No processo de solidificação, se o teor de enxofre, fósforo, estanho, antimónio, nióbio e outros elementos de impureza forem mais elevados, isto leva à formação de eutética de baixo ponto de fusão entre os grãos. Quando a junta soldada é submetida a tensões de tracção elevadas, as fissuras de solidificação são fáceis de formar no cordão de soldadura e as fissuras de liquefacção são fáceis de formar na zona afectada pelo calor, que são fissuras térmicas de soldadura. O método mais eficaz para prevenir fissuras quentes é reduzir os elementos de impureza que são fáceis de produzir eutética de baixo ponto de fusão em aço e materiais de soldadura e fazer com que o aço inoxidável Cr - Ni austenítico contenha 4% ~ 12% ferrite estrutura.

- Corrosão intergranular.

De acordo com a teoria do empobrecimento do crómio, a precipitação de carboneto de crómio na superfície intergranular, resultando no empobrecimento do crómio no limite do grão, é a principal razão para a corrosão intergranular. Portanto, a escolha de graus de carbono ultra-baixo ou de materiais de soldadura contendo elementos estabilizados como o nióbio e o titânio são as principais medidas para prevenir a corrosão intergranular.

- Fissura por corrosão sob tensão.

A fissuração por corrosão sob tensão (SCC) é geralmente apresentada como uma falha frágil, e o tempo de processamento da falha é curto e os danos são graves. A tensão residual da soldadura é a principal causa da fissuração por corrosão sob tensão em aço inoxidável austenítico. A alteração da microestrutura da junta soldada ou a concentração de tensão dos meios corrosivos locais são também as razões.

- σ fragilização de fase de juntas soldadas

A fase σ é uma espécie de composto intermetálico frágil que se concentra principalmente no limite dos grãos de cereais colunares. Para o aço inoxidável Cr-Ni austenítico, especialmente para o aço inoxidável Ni-Cr-Mo, é propenso à transição da fase δ-σ e a mudança será mais óbvia quando o conteúdo de ferrite em juntas de soldadura por mais de 12%, tornando óbvia a fragilização no metal de soldadura, razão pela qual a quantidade de ferrite delta da camada de revestimento da parede do reactor de hidrogenação da parede quente será controlada em 3%~10%.

Que material de soldadura é adequado para a soldadura de aço inoxidável 304?

O material de soldadura do tipo 308 é recomendado ao soldar aço inoxidável 304 porque os elementos adicionais em aço inoxidável 308 podem estabilizar melhor a zona de soldadura. 308L fios são também uma opção aceitável.

O baixo teor de carbono do aço inoxidável é inferior a 0,03%, enquanto o aço inoxidável padrão pode conter até 0,08% de teor de carbono. Os fabricantes devem dar especial atenção à utilização de materiais de soldadura de L-carbono porque o seu baixo teor de carbono reduz a tendência para a corrosão intergranular. Os fabricantes de soldadura GMAW também utilizam soldaduras 3XXSi, tais como 308LSi ou 316LSi porque Si melhora a molhagem das soldas. Nos casos em que a soldadura tem uma corcunda alta ou em que a ligação da piscina é fraca no dedo do pé do filete ou da solda de colo, utilizando um arame blindado com Si pode humedecer a solda e aumentar a taxa de depósito. Os materiais de soldadura tipo 347 com uma pequena quantidade de Nb podem ser seleccionados se for considerada a precipitação de carboneto.

Como soldar aço inoxidável e aço-carbono?

Algumas partes estruturais são soldadas à superfície de aço de carbono com uma camada resistente à corrosão para reduzir os custos. Ao soldar aço de carbono a metal base de liga, a utilização de material de soldadura com maior teor de liga pode equilibrar a taxa de diluição na soldadura. Por exemplo, ao soldar aço-carbono e aço inoxidável 304 ou 316, bem como outros aços inoxidáveis diferentes, o fio ou eléctrodo 309L é uma escolha adequada.

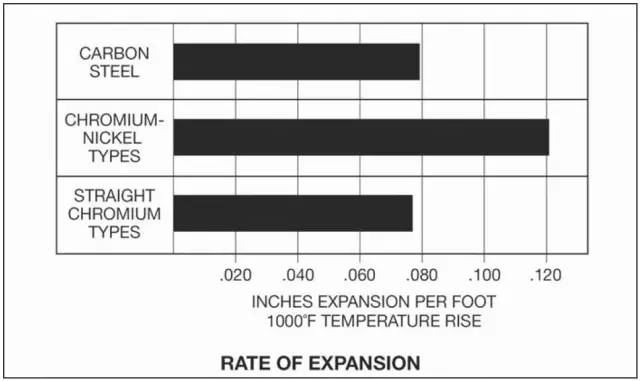

Se quiser obter um conteúdo Cr mais elevado, utilize 312 soldadura material. Deve salientar-se que a taxa de expansão térmica do aço inoxidável austenítico é 50% superior à do aço carbono. Ao soldar, a diferença na taxa de expansão térmica produzirá tensão interna, o que levará à fissura. Neste caso, é necessário seleccionar o material de soldadura apropriado ou especificar o processo de soldadura apropriado (Fig. 1). Ao soldar aço-carbono e aço inoxidável, a deformação por deformação causada pelas diferentes taxas de expansão térmica necessita de mais compensação.

Qual é a preparação adequada para a pré-soldadura?

Antes de soldar, utilizar solvente sem cloro para remover graxa, marcas e pó para evitar a resistência à corrosão do material de base de aço inoxidável do aço carbono. Algumas empresas utilizam armazenamento separado de aço inoxidável e aço-carbono para evitar a contaminação cruzada. Quando são utilizadas mós e escovas especiais com aço inoxidável para limpar a área em redor dos biséis, é por vezes necessário efectuar uma limpeza secundária das juntas. Uma vez que a operação de compensação dos eléctrodos de soldadura do aço inoxidável é mais difícil do que a do aço carbono, a limpeza das juntas é importante.

Qual é o tratamento pós-soldadura correcto?

Antes de mais, recordemos que a razão pela qual o aço inoxidável não enferruja é que Cr e O reagem na superfície do material para gerar uma camada de óxido denso, e desempenham um papel protector. A ferrugem do aço inoxidável é causada pela precipitação de carboneto e pelo aquecimento durante o processo de soldadura, resultando na formação de óxido de ferro na superfície de soldadura. As soldaduras aperfeiçoadas no estado de soldadura podem também produzir subcortes na zona ferrugínea no limite da zona afectada pelo calor da soldadura no prazo de 24 horas. Portanto, para regenerar o novo óxido de crómio, o aço inoxidável precisa de ser polido, decapado, lixado, ou lavado após a soldadura.

Como controlar a precipitação de carboneto em aço inoxidável austenítico?

Quando o teor de carbono excede 0,02% a 800-1600℉, C difunde-se aos limites dos grãos austeníticos e reage com Cr aos limites dos grãos para formar carbonetos de crómio. Se uma grande quantidade de Cr for curada pelo elemento C, a resistência à corrosão do aço inoxidável diminuirá, e a corrosão intergranular ocorrerá quando exposto a um ambiente corrosivo. Os resultados experimentais mostram que a corrosão intergranular ocorre na zona afectada pelo calor da soldadura no tanque de água com meios corrosivos. A utilização de materiais de soldadura de baixo carbono ou ligas especiais pode reduzir a tendência de precipitação de carboneto e aumentar a resistência à corrosão. Nb e Ti também podem ser adicionados para solidificar C. Em comparação com Cr, os elementos Nb e Ti têm uma maior afinidade com C. O grau347 O material de soldadura é concebido para este fim.

Porque é que os fios de aço inoxidável são magnéticos?

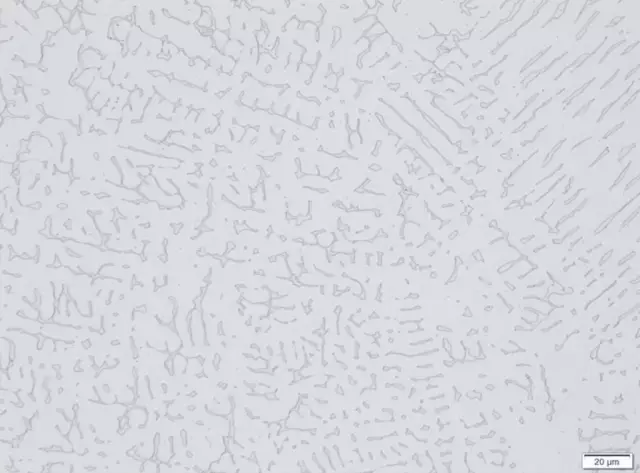

Os aços inoxidáveis com estrutura austenítica completa são não magnéticos. No entanto, a temperatura de soldadura mais elevada faz com que os grãos na microestrutura cresçam mais e a susceptibilidade à fissura aumenta após a soldadura. Para reduzir a sensibilidade à fissura térmica, o fabricante de consumíveis de soldadura adiciona elementos formadores de ferrite ao material de soldadura (Fig. 2). A fase de ferrite reduz o tamanho dos grãos de austenite e aumenta a resistência à fissuração. A figura seguinte mostra a fase de ferrite (parte cinza) distribuída na matriz de austenite no material de soldadura 309L.

O íman não adere firmemente ao metal de soldadura austenítico, mas uma ligeira sucção pode ser sentida quando atirado. Isto também leva alguns utilizadores a acreditar que o produto está mal rotulado ou que é utilizado o material de solda errado (especialmente quando o rótulo é removido da embalagem). A quantidade de ferrite no material de soldadura depende da temperatura de serviço da aplicação. O excesso de ferrite, por exemplo, reduz a tenacidade a baixas temperaturas. Como resultado, a quantidade de ferrite para materiais de soldadura de grau 308 utilizados em tubagens de GNL é entre 3 e 6, enquanto que a contagem de ferrite para materiais de soldadura padrão tipo 308 é 8. Em resumo, os materiais de soldadura podem parecer semelhantes, mas mesmo pequenas diferenças na composição podem por vezes fazer uma grande diferença.