Как сваривать сталь TP310HCbN(HR3C)?

Нержавеющая сталь марки TP310HCbN, также называемая HR3Csteel, имеет гораздо более высокую прочность, чем обычная нержавеющая сталь 310, в которой используются мелкодисперсные M23C6 и NbCrN, химический состав 25Cr-20Ni обеспечивает гораздо лучшую стойкость к окислению пара, чем аустенитные нержавеющие стали 18Cr-8Ni. Аустенитная жаропрочная сталь TP310HCbN широко используется в системах пароперегревателей и регенераторов с рабочей температурой выше 620℃ в сверхсверхкритических тепловых котельных установках. Эти суровые условия требуют, чтобы сталь и ее сварной шов обладали достаточной прочностью при высоких температурах, прочностью при ползучести, коррозионной стойкостью и стойкостью к окислению паром. В некоторых случаях в процессе строительства часто возникает чувствительность сварки к термическим трещинам, чувствительность соединения к коррозионным трещинам под напряжением и тенденция к старческому охрупчиванию соединения. Многочисленная практика показывает, что никелевые Сварочные материалы из аустенита были широко использованы в машиностроении для сварки TP310HCbN.

Свариваемость стали 310HCbN(HR3C)

С точки зрения химического состава (см. таблицу ниже), сталь HR3C образуется путем ограничения содержания C и добавления 0,20% ~ 0,60% сильного карбонитрирования для образования Nb и 0,15% ~ 0,35% N. Сталь 25Cr-20Ni упрочняется путем осаждения интерметаллического соединения Nb NbCrN и углерода Nb, соединения азота и карбидов M23C6. Механические свойства стали при комнатной температуре, предел прочности и текучести 750 МПа и 373 МПа соответственно, а удлинение после разрушения 45%.

Согласно результатам испытаний, при использовании проволоки ЭРНИКР-3 сварочное соединение часто разрушается по металлу шва; сварные соединения ЭРНИКРкомо-1 и ЭРНИКРМО-3 часто разрушаются по основному металлу. Поэтому рекомендуется использовать сварочные материалы ERNICRMO-3 и ERNICRcomo-1.

| Градусы | C | Cr | Ni | Nb | N | Si | Mn | P | S |

| Основная сталь HR3C | ≤0.1 | 12.0-27.0 | 17.0-23.0 | 0.2-0.6 | 0.15-0.35 | ≤1.5 | ≤2.00 | ≤0.03 | ≤0.03 |

| ERNiCr-3 | 0.016 | 20.65 | 73.2 | 2.6 | / | 0.09 | 3.2 | 0.001 | 0.001 |

| ERNiCrMo-3 | 0.01 | 21.8 | 64.8 | / | / | 0.06 | 0.02 | 0.006 | 0.006 |

| ERNiCrCoMo-1 | 0.08 | 22 | 55 | / | / | 0.1 | 0.1 | 0.002 | 0.002 |

В высокотемпературной производительности, в результате длительного процесса старения между крошечным металлом NbCrN очень медленная скорость роста и M23C6 фаза дисперсии осаждается (имеют хорошую организационную стабильность), которые имеют хороший эффект укрепления, и появляются вредные сигма и Cr2N фазы вероятность мала, поэтому HR3C сталь имеет высокую высокотемпературную прочность на разрыв ползучести и высокое допустимое напряжение. В то же время, элемент Cr легко соединяется с кислородом на поверхности материала, образуя поверхность оксида Cr2O3, который предотвращает непрерывное окисление стали, поэтому сталь имеет лучшую высокотемпературную коррозионную стойкость пара и коррозионную стойкость дымовых газов. Она подходит для концевых труб частей пароперегревателя и регенератора сверхсверхкритических котлов с параметрами пара 621℃ и 31МПа. Состояние поставки стали - обработка раствором (1200℃ в течение 30 минут), микроструктура - аустенитная матрица + мелкодисперсное распределение осажденной фазы (M23C6, NbCrN и т.д.). Однако это не означает, что удовлетворительные характеристики соединения будут достигнуты во всех случаях. Исследование показывает, что основными проблемами свариваемости стали являются:

1. Чувствительность к горячим трещинам.

Микроструктура чистого аустенита имеет большую склонность к образованию сварочных горячих трещин, которые включают кристаллизационные трещины в металле шва, высокотемпературные трещины сжижения в зоне термического влияния зоны термического влияния сварки (ЗТВС) или в зоне термического влияния переднего прохода в заднем проходе многослойной сварки, а также высокотемпературные хрупкие трещины, образующиеся в ЗТВС под напряжением из-за недостаточной пластичности. Это зависит от содержания примесей в основном металле и составе присадочного металла, особенно серы и фосфора. Хотя склонность к образованию сварочных горячих трещин невелика из-за низкого содержания примесей серы и фосфора в сварном шве и основном металле, кристаллизационная трещина особенно легко возникает в дуговой части и дуговой яме сварного шва.

2. Чувствительность соединений к коррозионным трещинам под напряжением.

Аварии, вызванные коррозией под напряжением, часто слышны для угольных электростанций. Температурный диапазон Cr-Ni аустенитной стали, наиболее склонной к коррозии под напряжением, составляет 50 ~ 300℃, после сварки соединения с котлом в режиме нагрева в течение периода времени, сварное соединение подвержено коррозионным трещинам под напряжением. Результаты показывают, что поведение коррозии под напряжением сварных соединений из стали HR3C значительно увеличивается в растворе NaCl, что указывает на то, что Cl- оказывает большое влияние на чувствительность соединений к коррозии под напряжением.

3. Склонность к старческому охрупчиванию соединений.

Компоненты пароперегревателя и подогревателя котла, изготовленные из стали HR3C, могут работать при температурах до 650℃ и выше, как раз в температурной зоне осаждения аустенитных интерметаллических фаз, таких как σ-фазы. Небольшое количество σ-фазы в соединении вызовет резкое снижение прочности на излом при ползучести и пластичности и ускорит раннее разрушение ключевых компонентов.

В целом, основными проблемами свариваемости стали 310HCbN являются чувствительность сварных соединений к термическим трещинам и чувствительность сварных соединений к коррозионным трещинам под напряжением. В то же время не следует игнорировать тенденцию к старческому охрупчиванию соединения. Выбор высококачественных и подходящих сварочных материалов и оптимизация процесса сварки являются важными техническими средствами для контроля и улучшения свариваемости стали. Свариваемость этой стали эквивалентна TP347H, и для нее имеются соответствующие сварочные материалы.

Инженерный пример сварки стали 310HCbN

Пример 1

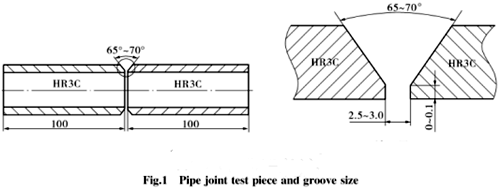

На пароперегревателе первой ступени и пароперегревателе второй ступени котла сверхсверхкритической тепловой электростанции мощностью 1000 МВт имеется 198 сварных соединений из стали 310HCbN, из которых 66 - для пароперегревателя первой ступени со спецификацией φ48 мм × 9,5 мм и 132 - для пароперегревателя второй ступени со спецификацией φ 60 мм × 4,2 мм. Соединение труб представляет собой стыковое соединение с пазом 65°V, как показано на рисунке. Используя φ 2,4 мм ERCrNI-3 проволока на основе никеля, строгие параметры температуры прослойки и процесса сварки. Сварочное соединение успешно прошло контроль внешнего вида и лучевую проверку, а качество сварки соответствовало требованиям 100%.

Пример 2

Сталь SA213-TP310HCbN сваривается проволокой на основе никеля ErNiCrCoMo-1. В проекте установки печи №3 сверхсверхкритического блока мощностью 2×660 МВт, конечный пароперегреватель и конечный выходной переходной участок регенератора были изготовлены из стали HR3C, спецификации 47,6 мм × 9 мм, 41,3 мм × 8 мм, 52,2 мм × 5 мм, 63,5 мм × 7,3 мм. Соединение труб представляет собой стыковое соединение с V-образным пазом 60°-70° (всего 1546 сварочных швов, горизонтальные сварочные позиции). Это не только обеспечивает защитный эффект заполнения аргона в корне шва, предотвращает явление окисления в корне, но и устраняет вогнутый дефект корня шва сварного соединения, а также обеспечивает его хорошее формирование. Соединение было испытано на 100%RT, и показатель первого прохода достиг 98,6%.

Пример 3

Сварные соединения из проволоки Thermanit 617 и YTHR3C были испытаны на высокотемпературную и кратковременную прочность стали HR3C. Сварочный материал YT-HR3C производится компанией Nippon Steel Sumitomo Welding Industry Co., LTD., который является дорогим и требует импорта. Два вида сварочной проволоки (YTHR3C и Thermanit 617) подвергли образцы сварочного соединения испытанию на кратковременную прочность при высокой температуре (550℃, 600℃, 625℃, 650℃). Результаты показывают, что кратковременная прочность соединения, сваренного никелевым сплавом Thermanit 617, выше, чем у YT-HR3C, а разрушение при растяжении первого образца находится в области основного металла, в то время как второго - в сварном шве.